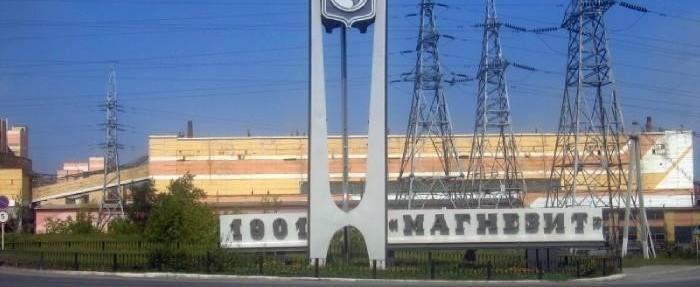

Комплекс плотноспеченных порошков «Рекорд» Группы Магнезит выпустил миллионную тонну кальцинированного магнезита

Продукт используется в производстве высококачественных огнеупорных материалов премиальной линейки «Русский Магнезит».

Кальцинированный магнезит – высококачественный материал, который используется для производства спеченного и плавленого периклаза, предназначенного для изготовления современных огнеупоров, широко востребованных на предприятиях чёрной и цветной металлургии, цементной и стекольной промышленностей. Первые тонны будущего миллиона магнезитовцы произвели в 2014 году с началом работы первой многоподовой печи, а через 7 лет в эксплуатацию был введён второй агрегат. Их общая мощность по валовому обжигу составляет 200 тысяч тонн в год.

Оборудование было поставлено специально для Группы Магнезит ведущими мировыми производителями. На момент строительства эти печи не имели аналогов на территории России и стран СНГ. Выпуск миллионной тонны – очень значимое событие. За этой цифрой стоит труд всех, кто участвовал в возведении многоподовых печей, пуско-наладке оборудования, весь персонал, который эксплуатирует и обслуживает данные агрегаты сегодня, проводит их ремонты, включая специалистов нашего департамента, служб главного механика и главного энергетика, а также ЦАСУТПиКИП и ММС.

Пройден долгий путь внедрения и освоения современной двухстадийной технологии производства высококачественного спеченного периклаза с содержанием MgO до 98,5%. Напомним: в многоподовых и высокотемпературных шахтных печах комплекса «Рекорд» магнезит последовательно проходит две стадии обжига, приобретая свои лучшие свойства: https://interaction.magnezit.ru/modernization/.

- Для Группы Магнезит – это настоящий технологический прорыв, результат многолетних поисков лучших решений воплощения идеи, реализация которой началась ещё в начале 2000-х годов. Результат этой многолетней работы – создание уникального производственного комплекса, соответствующего лучшим мировым стандартам. В нём воплощены наши самые смелые и эффективные инновации. Это не просто новые технологии и оборудовании – это новое слово в отечественном огнеупорном производстве, новые возможности в области качества выпускаемой продукции, научных исследований и разработок. А также новый уровень ресурсосбережения, экологических решений и условий работы персонала, - говорит генеральный директор Группы Магнезит Сергей Одегов. – Безусловно, это наш общий успех - всех, кто работал в данном проекте. Им буквально жили все его инициаторы и участники, посвятив его реализации десятки лет, прошедших с момента разработки и принятия решения о необходимости реализации новой технологии. Мы вместе прошли длительный и сложный период от идеи и начала планирования, проектирования, строительно-монтажных работ до успешного пуска в эксплуатацию всех многоподовых и высокотемпературных шахтных печей; дальнейшего развития технологии и совершенствования всех производственных процессов, включая подготовку персонала, который обеспечивает эффективную эксплуатацию обжиговых печей.

Сегодня агрегаты и технологии комплекса «Рекорд» - это одно из самых крупных инновационных достижений компании, реализованных в рамках масштабной инвестиционной программы технологической модернизации производства. Новая двухстадийная технология получения спеченного периклаза имеет ряд преимуществ по сравнению с традиционной технологией обжига сырья во вращающихся печах.

Пуск комплекса многоподовых печей положительно сказался на качестве выпускаемой огнеупорной продукции: благодаря им сегодня «Магнезит» гарантированно получает продукт с заданными свойствами - спеченный и плавленый периклаз, в том числе периклаз линейки «Русский Магнезит» с содержанием MgO до 98,5%. По сравнению с вращающимися печами многоподовые – более эффективные по многим показателям, включая высокую экологичность процесса: существенно уменьшился удельный расход исходного сырья, топлива, значительно сократился пылевыброс, а также эксплуатационные и ремонтные расходы. Снижение расхода сырья достигнуто и за счёт того, что вся уловленная в процессе кальцинации магнезита каустическая пыль тут же возвращается в печь - на обжиг.

Специалисты также подчёркивают, что основное технологическое преимущество многоподовых печей - чётко заданный и автоматически точно управляемый температурный режим, который позволяет использовать эффект термообогащения сырья: увеличивать объёмы выпуска высококачественного кальцинированного магнезита целевой фракции (до 2-3 миллиметров), необходимой для дальнейшего производства высококачественных огнеупоров.

С первых дней работы многоподовые печи и производимые из кальцинированного магнезита плотноспеченные и плавленые материалы дали новый толчок научным исследованиям и разработкам, стали основой для производства новых видов продукции, широко востребованной на предприятиях России. Это периклазоуглеродистые изделия для чёрной металлургии, периклазошпинельные огнеупоры и новые продукты серии RMAG для цементной промышленности, а также периклазовые изделия для стекольной и металлургической промышленности. Новой продукцией на основе плотноспеченных материалов стали и сухие магнезиальные массы для футеровки агрегатов непрерывной разливки стали.

Справка

«Русский Магнезит» — новая флагманская линейка материалов для производства огнеупорных изделий с самыми передовыми характеристиками, используемых в высокотемпературных агрегатах различных отраслей промышленности. Это плавленый и спеченный периклаз с содержанием MgO до 98,5%, полученный двухстадийным способом производства из уникального природного магнезита сибирских месторождений. Такая технология позволяет сохранить всю ценность сырья и рационально его использовать.

Обжиг в многоподовой печи происходит непрерывно при температуре 950 градусов. Максимальная потребность агрегата в исходном сырье — 25 тонн в час.

Многоподовые печи №№1 и 2 и весь комплекс их оборудования (от загрузки исходного сырья в печь до отгрузки из бункеров-накопителей кальцинированного магнезита в автотранспорт либо его передачи на последующие переделы производства) имеют централизованную автоматизированную систему управления с единого автоматизированного рабочего места.

На каждой единице нового оборудования установлены современные аспирационные установки и системы пылеподавления. Эффективность используемых в них фильтров составляет 99,9 процента.

КСТАТИ

Торжественное открытие первого в России комплекса по производству плотноспеченныхпериклазовых клинкеров (ныне он входит в состав комплекса «Рекорд») состоялось на Саткинской производственной площадке Группы Магнезит в сентябре 2008 года. А в июле 2014 года состоялся ввод в эксплуатацию первой многоподовой печи для кальцинации магнезита. Материалы об этом событии вышли в «Магнезитовце» под заголовками «Новая веха нового века» и «Высокие технологии» (подробности – в прикрепленном документе).

Фото: rpn.gov.ru

Комментарии

Добавление комментария

Комментарии